Automotor

- Publicada em 25 de Junho de 2019 às 13:41Thyssenkrupp amplia fábrica mineira de componentes para motores

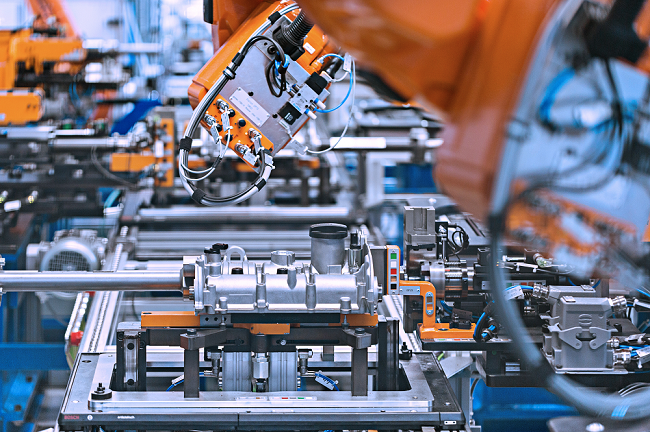

Inaugurada há três anos, planta na cidade de Poços de Caldas produz eixos de comando de válvulas

THYSSENKRUPP/DIVULGAÇÃO/JC

A recuperação das vendas no mercado automotivo brasileiro já reflete positivamente na cadeia de fornecedores do setor, que reagem para atender à demanda crescente. A Thyssenkrupp é um exemplo: recentemente expandiu sua unidade de eixos de comando de válvulas instalada em Poços de Caldas (MG), implantou uma nova linha de usinagem de tubos e já prevê mais investimentos para o ano que vem.

Quer continuar lendo este e outros conteúdos sérios e de credibilidade?

Assine o JC Digital com desconto!

Assine o JC Digital com desconto!

- Personalize sua capa com os assuntos de seu interesse

- Acesso ilimitado aos conteúdos do site

- Acesso ao Aplicativo e versão para folhear on-line

- Conteúdos exclusivos e especializados em economia e negócios

- Cancelamento on-line e a qualquer momento

A recuperação das vendas no mercado automotivo brasileiro já reflete positivamente na cadeia de fornecedores do setor, que reagem para atender à demanda crescente. A Thyssenkrupp é um exemplo: recentemente expandiu sua unidade de eixos de comando de válvulas instalada em Poços de Caldas (MG), implantou uma nova linha de usinagem de tubos e já prevê mais investimentos para o ano que vem.

Os eixos de comando de válvulas feitos pela Thyssenkrupp são integrados à tampa do cabeçote, solução que proporciona redução de peso ao motor e mais eficiência energética ao veículo.

“Estamos investindo na localização de processos de usinagem para aumentar nossa competitividade e diminuir o lead time do produto para os clientes”, comenta Roberval Calca, diretor da Thyssenkrupp responsável por essa operação no Brasil. O executivo ainda informa que a planta já funciona capacidade de produção elevada, suprindo tanto o mercado nacional quanto o externo.

Inaugurada no final de 2015, a fábrica de Poços de Caldas da Thyssenkrupp possui 20 robôs cujos processos estão ligados ao longo da cadeia. Toda a linha de produção é monitorada em um ambiente virtual por meio de sensores que fornecem dados em tempo real, seguindo um modelo de Indústria 4.0.

Em função disso, os colaboradores não acompanham os fluxos individualmente, mas sim como um todo. E a configuração das máquinas pode ser alterada a qualquer momento, resultando em grande flexibilidade, com ganhos de eficiência, qualidade e em redução de custos.

A unidade mineira também está conectada a outras plantas da empresa que manufaturam eixos de comando para motor – uma na Alemanha, duas na China, uma na Hungria e uma no México.

“A interconexão entre as etapas do processo, o monitoramento em tempo real e a própria automação nos permitem um alto nível de controle. Assim ficamos mais bem preparados para produzir em larga escala a qualquer momento, seguindo sempre as exigências do mercado e do cliente, sobretudo no que diz respeito à qualidade do produto final", completa Roberval Calca.

Vinicius Ferlauto

Acompanhe as informações do setor automotivo: lançamentos de veículos, inovações tecnológicas, investimentos industriais, ações de mercado, energias alternativas e o futuro da mobilidade. Tudo isso e mais em Automotor. Acelere comigo!