Há algum tempo, discutir indústria de transformação no Brasil é discorrer sobre a perda de tamanho do setor na economia nacional. A manufatura, que chegou a representar 35,8% do PIB brasileiro em 1985 (auge da série, iniciada em 1941), atingiu seu ponto mais baixo em 2014, menos de três décadas depois, quando representou apenas 10,9%. Embora haja o diagnóstico, o tratamento ainda é fruto de debates. Uma das possíveis soluções, vista como quase vital para a competitividade, é a adoção das tecnologias digitais no processo fabril. O problema é que, nesse jogo, o País já larga em desvantagem.

"Não é o apocalipse, ainda há tempo, mas precisamos escolher logo como iremos atuar", afirma o presidente da Agência Brasileira de Desenvolvimento Industrial (ABDI), Luiz Augusto de Souza Ferreira. Para o executivo da entidade federal, o Brasil está atrasado pelo menos uma década em relação aos líderes da chamada Indústria 4.0, como Alemanha e Estados Unidos, por conta da falta de investimento em inovação nos últimos anos. "Agora, temos que correr uma maratona. Ou se investe em inovação, ou esses 10 anos vão virar 30", projeta Ferreira.

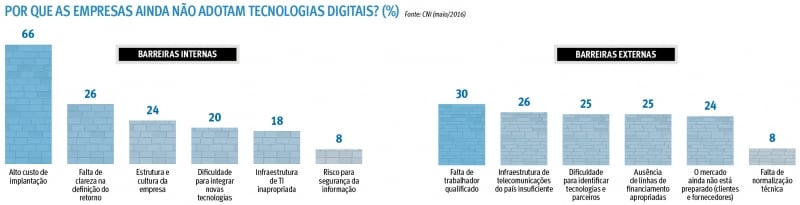

Um dos empecilhos para encurtar a distância, por incrível que pareça, ainda é o simples desconhecimento da tendência. No ano passado, pesquisa feita pela Confederação Nacional da Indústria (CNI) mostrou que 42% das empresas brasileiras ainda não reconheciam a importância das tecnologias para a competitividade da indústria. O que, por outro lado, pode até ser visto como positivo, afinal, pelo menos não é uma rejeição ao movimento, o que, em teoria, seria uma barreira muito mais complicada de ser transposta.

"A parte boa da história é que a realidade fora do Brasil não é tão diferente assim", argumenta o gerente executivo de Política Industrial da CNI, João Emílio Gonçalves. Alguns dos desafios, afirma, são parecidos em todo o mundo, principalmente no que toca a como fazer a inclusão de pequenas e médias empresas no processo. Ambos concordam que, pela inevitabilidade da adoção do novo modelo pelos outros países e o ganho de competitividade que terão, a implantação da manufatura avançada é essencial ao Brasil para conseguir se inserir no mercado internacional no médio prazo.

As maiores críticas, porém, residem na falta de um direcionamento estatal para a implantação na indústria 4.0 no Brasil. "Qual vai ser a tendência que vamos seguir? Não sabemos, porque o governo não diz nada. As empresas muitas vezes ficam perdidas, porque não têm orientação de para onde seguir", acrescenta o consultor especialista na área digital da PwC, Sérgio Alexandre. Há dúvidas, por exemplo, sobre a viabilidade de conversão das plantas atuais ou se a melhor opção passa pela construção de novas fábricas do zero. Outro dilema consiste na adoção universal ou na escolha de alguns segmentos mais propícios, por exemplo.

"Seria uma vantagem atuar por setores como o hospitalar", defende Ferreira, à frente do principal órgão governamental de inteligência para o setor produtivo. Como já atuam com equipamentos com interação máquina-máquina, as empresas do segmento demandariam um percurso menos extenso para a conversão à nova manufatura, na visão do executivo. A agência ainda estuda caminhos como a utilização de empresas nacionais melhor estruturadas, que poderiam criar novas plantas já no modelo da indústria 4.0 e, com isso, impulsionar as demais.

Ferreira lamenta que a discussão política ainda seja "analógica" (referindo-se à demora para que diretrizes sejam colocadas em prática) e conta que o principal objetivo da ABDI é o lançamento de um plano nacional para a Indústria 4.0 que sirva, finalmente, de farol para a proliferação do modelo.

> Série (1): Tecnologia digital trará novo perfil à manufatura (24/04/2017)

Qualificação no ensino e capacidade de investimento são os principais desafios

O problema da indústria brasileira não é, claro, apenas a falta de um direcionamento para a implantação do novo modelo industrial por aqui. Entre os vários dilemas do País, porém, pelo menos outros dois são citados por empresários e especialistas como entraves para a própria aplicação da indústria 4.0 por aqui: a educação necessária para lidar com as novas tecnologias, e a situação de caixa das empresas.

"O que mais preocupa é o nosso ensino. Quando se fala em tecnologia, precisamos de conhecimento", defende o presidente da Federação das Indústrias do Rio Grande do Sul (Fiergs), Heitor José Müller. A crítica do dirigente envolve desde a educação básica, com a dificuldade de aprendizado, por exemplo, da língua inglesa, essencial para as tecnologias digitais atuais. No Estado, segundo Müller, a própria entidade tenta balizar a discussão, com a abertura de escolas de Ensino Médio do Sesi, com currículos mais exigentes em algumas áreas e práticas industriais no contra turno.

"Sem isso, além da tecnologia de fora, estamos utilizando também pessoas de fora, pois não temos gente preparada aqui", argumenta Müller, referindo-se à quebra de paradigma nas indústrias, que o presidente da Fiergs classifica como "menos braço de obra, mais dedo de obra". Parte importante desse movimento é a formação de profissionais ligados à computação, ciência relativamente recentes em relação a outras áreas do conhecimento. Na visão do diretor da Sociedade Brasileira de Computação (SBC), Sérgio Castelo Branco Soares, porém, o País possui um ecossistema capaz de adequar a formação com o crescimento na demanda, pelo menos em relação ao Ensino Superior. "O planejamento das evoluções tem que andar em paralelo com a formação de Recursos Humanos, e na área da computação é muito comum isso", argumenta o direto.

A formação apenas técnica, embora importante, não é suficiente para essa nova era, segundo Soares, pois mudam também as funções dos profissionais, agora demandados a interagir com sensores e dados, além de planejar operações. O diretor projeta, por exemplo, a abertura de cursos de Ciência de Dados nos próximos anos, que consigam atender à nova demanda com investimentos também da indústria nesse processo.

É justamente a alocação de recursos pelas empresas, porém, que parece ser a peça mais difícil do quebra-cabeça da implantação das tecnologias digitais no Brasil. Começar do zero ou mesmo transformar fábricas já existentes em unidades prontas para as novas tendências exigem investimentos pesados - cifras que a indústria brasileira alega não ter após seguidos anos de crise no setor. Nesse aspecto, o sonhado plano nacional para a Indústria 4.0 é visto como possível solução para o problema, pois traria, provavelmente, linhas de crédito voltadas à implantação do modelo.

Primeiras iniciativas estão saindo do papel

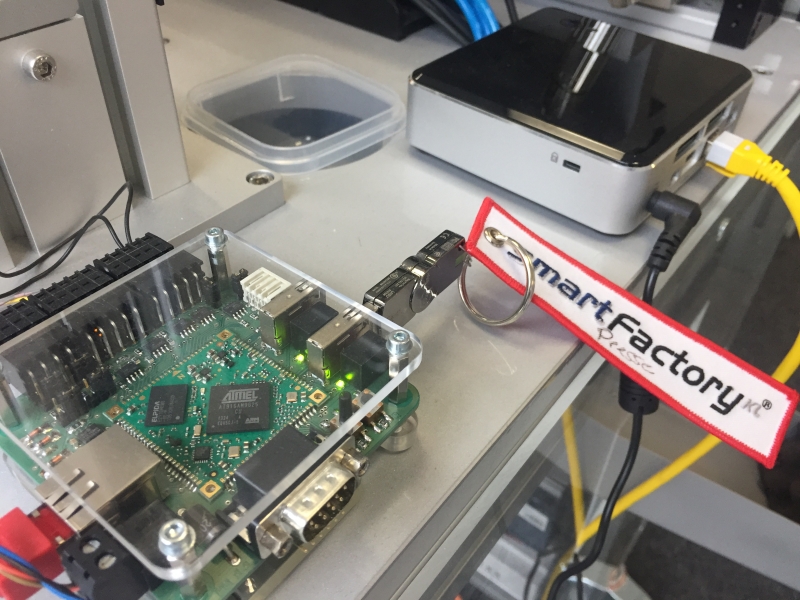

Se o Brasil está atrasado em relação à implantação da chamada Indústria 4.0, um contraponto positivo vem da comparação com o próprio País há pouco tempo. Nos últimos dois anos, em especial, uma série de eventos e projetos têm trazido luz ao tema. Um dos principais movimentos, ainda que não diretamente ligado ao modelo, é a construção de um plano nacional de Internet das Coisas (IoT, na sigla em inglês), prometido para 2017.

Financiado pelo Ministério da Ciência, Tecnologia, Inovações e Comunicação (Mctic) e pelo Bndes, o plano vem sendo alvo de estudos, workshops e consulta pública desde o ano passado. O projeto é visto, pela indústria, como um primeiro passo que pode destrinchar, depois, a implantação no País da manufatura avançada, que depende da IoT para se tornar viável.

"O Estado já está a par do potencial econômico, e a indústria também vem antenada, aproveitando-se disso", argumenta o professor de direito da FGV e especialista em IoT, Eduardo Magrani. Até 2025, lembra o especialista, a tendência deve gerar até US$ 11 trilhões de impacto na economia global. Magrani, porém, ressalta que o Brasil não está no mesmo patamar dos líderes do processo, e ainda precisaria dar mais atenção ao tema, principalmente em relação à segurança dos dados que serão gerados.

Mesmo sem os nortes governamentais, experiências pontuais vêm sendo feitas. Nas plantas, grandes empresas nacionais, como a Gerdau, e filiais de multinacionais, como a seção brasileira da Thysenkrupp, já flertam com o novo modelo fabril. Setores inteiros, como a indústria calçadista, também pensam na adequação de suas empresas no médio prazo.

"Estamos muito acostumados a receber a receita do bolo, e dessa vez não há, é preciso construir uma", argumenta Roberta Ramos, coordenadora do programa Future Footwear, lançado no ano passado pela Abicalçados. A iniciativa, entre outros pontos, busca discutir, entre empresários e especialistas, quais conceitos da indústria 4.0 devem ser adotados pelo setor, além de criar a consciência sobre a necessidade da mudança. Além da aceitação pelas empresas, Roberta conta que o projeto tem sido recebido com bons olhos também por agências do governo, que podem usar o exemplo para replicação em outras cadeias.

Inovação ajuda a puxar o desenvolvimento

PATRÍCIA COMUNELLO /ESPECIAL/JC

Instrumento de quase todas as fases de crescimento econômico do Brasil a partir do século XX, a indústria ainda é vista como potencial impulsionadora de um desenvolvimento consistente. A situação relativamente paradoxal é que, nos últimos anos, o cenário é o oposto, com a indústria brasileira representando parcelas historicamente baixas do PIB do País. O movimento em si não é estranho - o ganho de peso dos serviços nas economias é visto com naturalidade nos países ricos -, mas se torna mais clamoroso no Brasil por ter chegado antes do esperado.

"É muito difícil ter um desenvolvimento acelerado como a gente precisa sem que seja puxado pela indústria", defende o gerente executivo de Política Industrial da CNI, João Emílio Gonçalves. O próprio setor de serviços, argumenta, é influenciado pelo setor primário, já que os serviços mais especializados e de maior valor agregado (como pesquisa, design, tecnologia) estariam atrelados ao crescimento industrial. "A indústria, tradicionalmente, é o setor que gera maior fator multiplicador", complementa Gonçalves.

Para conseguir reverter a desindustrialização, as soluções, para os empresários, passam geralmente pela redução do chamado Custo Brasil. Simplificação e redução de impostos, menos encargos trabalhistas e melhoria da logística de escoamento são sempre elencados entre as mudanças mais esperadas pelas indústrias para conseguirem competir com seus rivais estrangeiros.

Para pesquisadores, porém, a mudança passaria também por uma mudança de mentalidade. "Em longo prazo, não se pode pensar só em mercado interno. O Brasil é muito grande e tem muito consumo, sim, mas é preciso pensar em exportação e importar outras coisas também", argumenta o pesquisador em economia aplicada do Instituto Brasileiro de Economia (Ibre/FGV) Marcel Balassiano, que vê o Brasil como um dos países mais fechados do mundo. "Abrindo-se ao mundo, gera-se avanço tecnológico e uma agenda de busca por sofisticação", concorda o professor da Fundação Dom Cabral (FDC) Hugo Tadeu. Com isso, aumenta-se a produtividade, o que ajuda a equalizar a competição com empresas estrangeiras.

O pesquisador ainda atribui o atraso à cabeça dos empresários, voltada a agendas de dependência do poder público - seja por financiamento, seja por proteção. "A mentalidade do executivo brasileiro do setor industrial ainda é de sobrevivência, voltada ao curto prazo, antagônica da que se vê lá fora", analisa. Tadeu afirma entender a situação, por conta do histórico de problemas com câmbio e inflação, por exemplo, mas vê a necessidade de gestão alinhada com os movimentos de busca pela inovação que acontecem no exterior. "Enquanto os outros rumam à Indústria 4.0, o Brasil é como se estivesse na 2.0 ainda, preocupada apenas com qualidade total, o que é muito preocupante", comenta Tadeu.

Por conta de tudo isso, um dos principais desafios dos produtos brasileiros é conseguir competir no mercado internacional não pelo menor preço, mas, sim, pela diferenciação. "Não existe outra possibilidade de a indústria brasileira avançar se não for por meio da inovação e de inserir seu produto em uma cadeia de valor internacional", acrescenta o presidente da ABDI, Luiz Augusto de Souza Ferreira.

Facebook

Facebook Google

Google Twitter

Twitter